Wat kan Nederland hierin betekenen?

Batterijrecycling:

de stand van zaken

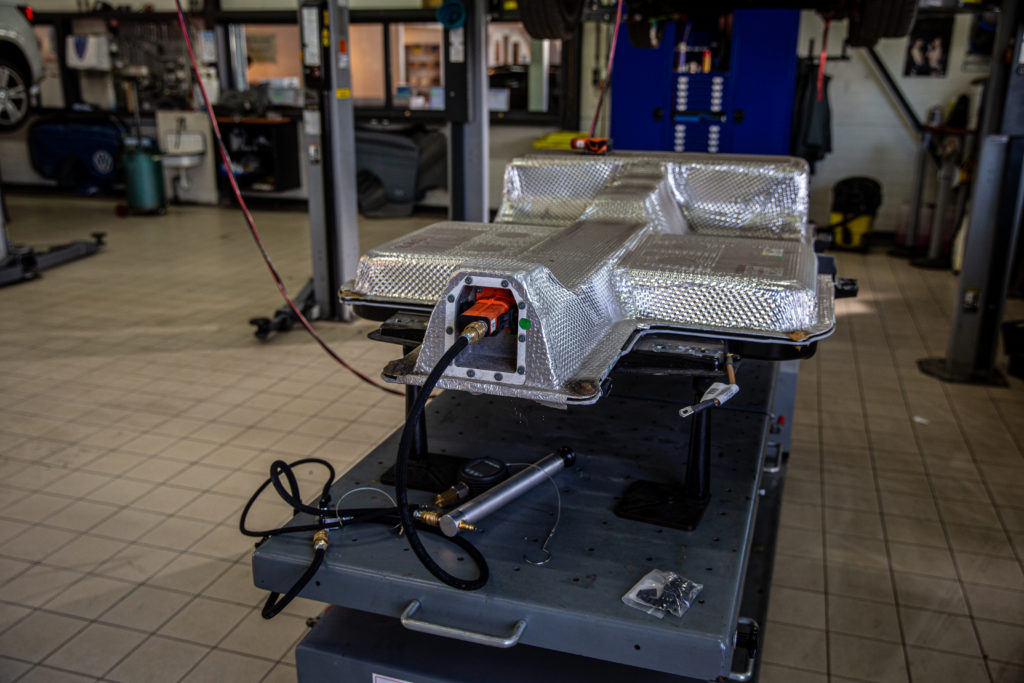

Het recyclen van EV-batterijen is dé kans voor Europa om de afhankelijkheid van Aziatische batterij- en grondstofleveranciers sterk af te bouwen. In verschillende Europese landen om ons heen worden al flinke stappen gezet. Welke rol kan de industrie in Nederland spelen bij de verwerking van batterijen?

In 2012 werden er wereldwijd 130.000 elektrische auto’s verkocht. Tien jaar later staat dat aantal gelijk aan een weekscore. Volgens het Internationaal Energie Agentschap kregen er in 2021 6,6 miljoen elektrische auto’s (volledig elektrisch of deels elektrisch) een nieuwe eigenaar, gelijk aan een marktaandeel van 9 procent. Hoewel de prognoses over de verdere groei van elektrisch rijden verschillen, hebben grote automerken als Volkswagen en Ford aanzienlijke groeiplannen: in 2030 moet de helft van alle nieuwe auto’s een stekker hebben. Sommige Europese landen gaan nog verder in hun ambitie.

Europese voorlopers

De toenemende druk op grondstoffen – inclusief de geopolitieke strijd die dat kan opleveren – maakt dat de recycling van EV-batterijen aan belang wint. In het grotere plaatje hoort daar de ambitie van ‘closing the loop’ natuurlijk nog bij: een klimaatneutraal Europa in 2050. In Noorwegen – hét Europese EV-land bij uitstek – zet men momenteel grote stappen in batterijrecycling. Hydrovolt, een joint venture tussen de Zweedse batterijfabrikant Northvolt en de Noorse energie- en aluminiumproducent Norsk Hydro, kan op jaarbasis 8.000 ton aan batterijmodules recyclen. Zij zullen zich focussen op ontlading en verkleinen. De daaruit voortkomende black mass zal bij andere faciliteiten verwerkt worden, zoals bij Northvolt in Zweden.

Ook in Duitsland wordt er door batterijverwerkers hard aan de weg getimmerd. Fabrikanten zetten zelf pilot plants neer en je vindt er partijen als Duesenfeld, die met de zogenoemde Duesenfeld-methode een materiaalterugwinningspercentage met lithium-ion batterijen bereikt dat bijna twee keer zo hoog is als bij conventionele recyclingmethoden.

Batterijrecycling in Nederland

Eerste Nederlandse recyclingfabriek

Autofabrikanten bereiden zich voor op de ambitie van de Europese Unie om de grondstoffen binnen Europa te houden en ervoor te zorgen dat de productie van nieuwe batterijen deels plaats gaat vinden met behulp van materialen uit oude batterijen. Dat doen ze onder meer om straks de beschikking te hebben over die schaarse grondstoffen

Janet Kes

Manager batterijen ARN

Hydrometallurgie: aan de slag met black mass

Naar een hoger percentage materiaalrecycling

De rol van de autofabrikant

Wet- en regelgeving

Op het gebied van wet- en regelgeving komt er de komende jaren veel aan. Veel wordt verwacht van de Battery Regulation, die waarschijnlijk per 2023 van kracht wordt. Ook zijn er al behoorlijk vastomlijnde plannen rondom de verplichte toepassing van gerecycled materiaal in batterijen.

Kennis rondom batterijrecycling in Nederland opbouwen

Het Eindhovense Brainport – een verzamelplek voor diverse hightechbedrijven – staat ook wel bekend als het Nederlandse Silicon Valley. Binnen Brainport speelt de economische ontwikkelingsmaatschappij Brainport Development een grote rol. Een van haar ambities is om te investeren in een nationaal batterij-ecosysteem. Het doel: de keten organiseren en het stimuleren van kennisuitwisseling tussen bedrijven, kennisinstellingen en overige stakeholders. Daarmee kan de toepassing van batterijen versneld worden en de ontwikkeling van een nieuwe generatie batterijtechnologie worden opgeschaald. Binnen zo’n nationaal batterij-ecosysteem zou ook de kennis van innovatieve batterijrecycling kunnen vallen. ARN neemt deel aan diverse samenwerkingsverbanden, zoals het Battery Competence Center om de krachten te bundelen en kennis op te bouwen.

De batterij ontwikkelt zich

Batterijrecycling ontwikkelt zich snel, maar ook de batterij zélf verandert. De kobaltvrije batterij is in opmars. Dergelijke batterijen zijn onder meer in ontwikkeling door Tesla, Panasonic en het Chinese SVOLT, dochter van autofabrikant en BMW-partner Great Wall Motors. Verder werken autofabrikanten, universiteiten en ontwikkelingscentra aan compleet nieuwe batterijtechnologieën, van solid state tot magnesium-ion en van dual-carbon tot lithium air of zelfs de supercondensator. Als een van die nieuwe batterijsoorten de overhand neemt, zal dat grote gevolgen kunnen hebben voor de manier waarop we batterijen dienen te recyclen.

Sustainable Development Goals

Voor het vierde jaar legt ARN zichzelf langs de meetlat van de Sustainable Development Goals (SDG’s) met in het achterhoofd het motto ‘lean and green’. De hiernaast afgebeelde, gekleurde SDG’s zijn specifiek van toepassing op de inhoud van deze pagina.